等離子噴塗

等離子噴塗概述

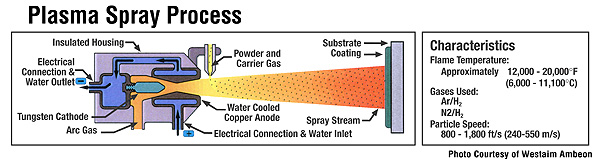

等粒子噴塗技術是繼火焰噴塗之後大力發展起來的一種新型多用途的精密噴塗方法,它具有:①超高溫特性,便於進行高熔點材料的噴塗。②噴射粒子的速度高,塗層緻密,粘結強度高。③由於使用惰性氣體作為工作氣體,所以噴塗材料不易氧化。

等離子噴塗原理:

等粒子噴塗是利用等離子弧進行的,離子弧是壓縮電弧,與自由電弧相比較,其弧柱細,電流密度大,氣體電離度高,因此具有溫度高,能量集中,弧穩定性好等特點。

按接電方法不同,等離子弧有三種形式:

①非轉移弧:指在陰極和噴嘴之間所產生的等離子弧。這種情況正極接在噴嘴上,工件不帶電,在陰極和噴嘴的內壁之間產生電弧,工作氣體通過陰極和噴嘴之間的電弧而被加熱,造成全部或部分電離,然後由噴嘴噴出形成等離子火焰(或叫等離子射流)。

等粒子噴塗採用的就是這類等離子弧。

②轉移弧:電弧離開噴槍轉移到被加工零件上的等離子弧。這種情況噴嘴不接電源,工件接正極,電弧飛越噴槍的陰極和陽極(工件)之間,工作氣體圍繞著電弧送入,然後從噴嘴噴出。

等離子切割,等離子弧焊接,等離子弧冶煉使用的是這類等離子弧。

③聯合弧:非轉移弧引燃轉移弧並加熱金屬粉末,轉移弧加熱工件使其表面產生熔池。這種情況噴嘴,工件均接在正極。

等離子噴焊採用這種等離子弧。

進行等粒子噴塗時,首先在陰極和陽極(噴嘴)之間產生一直流電弧,該電弧把導入的工作氣體加熱電離成高溫等離子體,並從噴嘴噴出,形成等離子焰,等離子焰的溫度很高,其中心溫度可達30000°k,噴嘴出口的溫度可達 15000~20000°k。焰流速度在噴嘴出口處可達1000~2000m/s,但迅衰減。粉末由送粉氣送入火焰中被熔化,並由焰流加速得到高於150m/s的速度,噴射到基體材料上形成膜。

新興等離子噴塗技術

近幾年來,在等離子噴塗的基礎上又發展了幾種新的等離子噴塗技術,如:

真空等離子噴塗(又叫低壓等離子噴塗)

真空等離子噴塗是在氣氛可控的,4~40Kpa的密封室內進行噴塗的技術。

因為工作氣體等離子化後,是在低壓氣氛中邊膨脹體積邊噴出的,所以噴流速度是超音速的,而且非常適合於對氧化高度敏感的材料。

水穩等離子噴塗

前面說的等離子噴塗的工作介質都是氣體,而這種方法的工作介質不是氣而是水,它是一種高功率或高速等離子噴塗的方法,其工作原理是:噴槍內通入高壓水流,並在槍筒內壁形成渦流,這時,在槍體後部的陰極和槍體前部的旋轉陽極間產生直流電弧,使槍筒內壁表面的一部分蒸發、分解,變成等離子態,產生連續的等離子弧。由於旋轉渦流水的聚束作用,其能量密度提高,燃燒穩定,因此,可噴塗高熔點材料,特別是氧化物陶瓷,噴塗效率非常高。

氣穩等離子噴塗

氣穩等離子噴塗[1]的原理是由等離子噴槍(等離子弧發生器)產生等離子射流(電弧焰流)。噴槍的電極(陰極)和噴嘴(陽極)分別接整流電源的正、負極,向噴槍供給工作氣體(Ar、N2等),通過高頻火花引燃電弧。電弧將氣體加熱到很高的溫度,使氣體電離,在熱收縮效應、自磁收縮效應和機械效應的作用下,電弧被壓縮,產生非轉移性等離子弧。高溫等離子氣體從噴嘴噴出後,體積迅速膨脹,形成高溫高速等離子射流。送分氣流推動粉末進入等離子射流後,被迅速加熱到熔融或半熔融狀態,並將等離子射流加速,形成飛翔基材的噴塗離子束,陸續撞擊到經預處理的基材表面,形成塗層。大氣等離子噴塗用氬氣、氮氣、氫氣作為等離子氣。

更多資訊>>

如果您對我們的產品感興趣,請隨時聯繫我們:

郵箱:sales@chinatungsten.com

電話: +86 592 5129696 / 86 592 5129595