高速氧燃氣噴塗

高速氧燃氣噴塗工藝特點

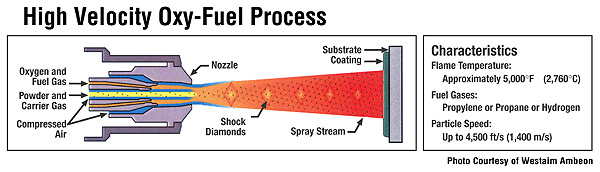

高速燃氣噴塗時的燃氣速度為1370~2930m/s。與之相應的噴塗粒子飛行速度為480~1020m/s。高速燃氣焰流的典型溫度取決於燃料種類及反應條件,在1650到2760℃之間。這差不多比等離子噴塗時的溫度低10000℃。由於很高的燃燒室壓力及較長的噴嘴長度,粒子在焰流中可以得到很好的加速與有效的熱交換。不過,噴塗粒子仍難以加熱到充分熔化的程度,更不會過熱。而速度極高,有很大的動量的粒子在撞擊基體表面時會發生足夠的變形,使塗層非常緻密,結合可靠,氧化物細小分散。粒子的加熱時間取決於噴嘴的長度。依噴槍結構,噴塗材料的種類以及細微性分佈的不同,噴嘴長度通常在75~305mm之間。粒子的加熱程度對工藝過程十分關鍵。過分的加熱會導致熔化的粒子黏附於噴嘴內壁,噴嘴內壁的堆積會嚴重影響噴塗的正常進行。防止這種堆積現象是高速燃氣噴塗的一個重要問題。

高速氧燃氣噴塗噴塗材料

高速燃氣熱噴塗技術始於碳化鎢塗層,但是它可以實現任何金屬、合金以及複合粉末的噴塗。噴塗材料的種類與應用不斷發展。為了得到最佳的噴塗效果,對於粉末粒子的細微性及其分佈有相當苛刻要求。過分微細的粉末粒子會在焰流中熔化而沉積在長噴嘴的內壁,使噴塗工作不能長時間地連續進行。粉末的形態和製造工藝對其使用性能也有顯著的影響,專用的噴塗粉末的沉積率通常可以達到70%~75%。現在商品化的高速燃氣熱噴塗已經有上百種。

高速氧燃氣噴塗優缺點及使用範圍

高速燃氣噴塗的最突出的優點在於可以噴塗高品質的碳化鎢塗層。塗層緻密,結合強度高,氧化物含量低。它用於航空與空間技術,泵及壓縮機軸,閥門,密封面,造紙業的輥子以及石化工業中需要耐磨耐腐蝕的場合。HVOF比等離子噴塗層具有更高的結合強度,低氧化物含量,更好的耐磨性能以及更高的沉積率。由於塗層內應力較低,塗層可以更厚。而且HVOF噴塗時需要控制的參數只有等離子噴塗的一半,因而噴塗簡單,塗層品質重複性好。

由於高速氧燃氣噴塗的溫度較低,一般說來不適於陶瓷材料的噴塗。但是有的噴塗槍(例如 Top Gun,HV-2000)具有較高的加熱能力,可以獲得十分緻密的陶瓷塗層。

用HVOF塗層代替鍍硬鉻層已經取得很大的成功。這免除了非常困難的電鍍廢液處理問題,也解決了厚鍍層(0.5mm以上)電鍍的困難。

高速氧燃氣噴塗帶來的塗層品質的提高使熱噴塗層的應用領域也有了新飛躍。噴塗的Inconel塗層已經成功地解決了某些應力腐蝕問題。用HVOF塗層取代耐腐蝕的堆焊層的工作也有樂觀的進展。

高速氧燃氣噴塗的缺點在於較高的使用成本與高噪音,為了在很高的粒子速度下對粒子進行足夠的加熱,它需要很高的熱功率,從而需要非常高的燃料與氧氣消耗量。相當比例的熱能要損失于冷卻水。例如JP-5000在工作時,冷卻水帶走80kW,占總燃燒熱能的30%。很高的熱功率也使工件基體受到強烈的加熱。這需要通過強烈冷卻基體。或用很高的槍與工件的相對移動速度來解決。這也進一步提高了使用成本。

更多資訊>>

如果您對我們的產品感興趣,請隨時聯繫我們:

郵箱:sales@chinatungsten.com

電話: +86 592 5129696 / 86 592 5129595